400-000-6066

COPYRIGHT © 2016 爱游戏网页版官方入口 ALL RIGHTS RESERVED|浙ICP备2020032269号|

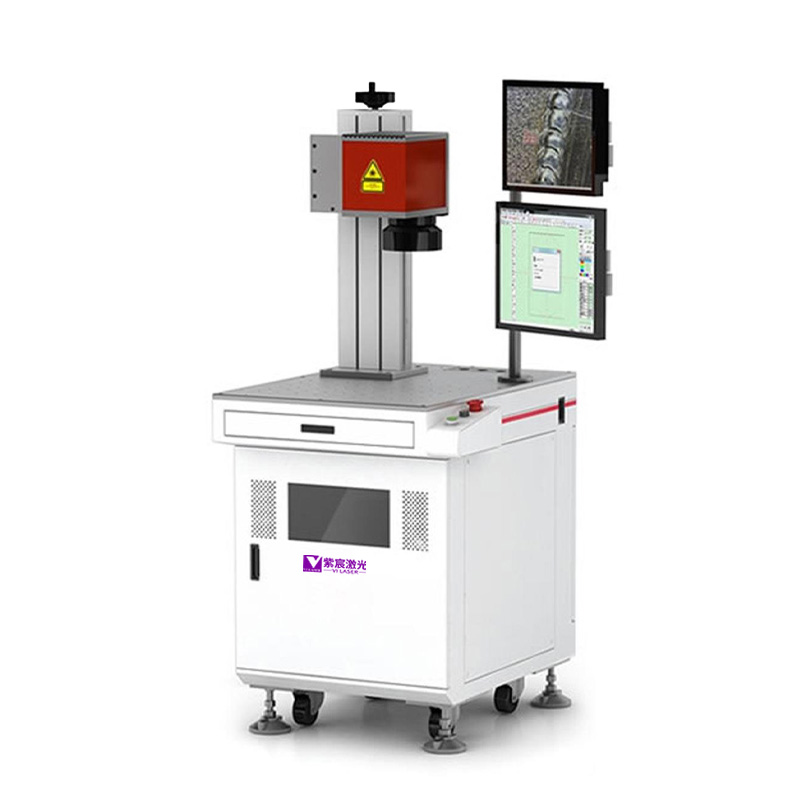

产品展示

电容式压力传感器,是一种基于电容变化来检测压力变化的传感器。其工作原理是经过测量两个电极间的电容变化来反映作用在传感器上的压力变化。这种传感器具有高灵敏度、高稳定性和良好的动态响应性能,因此在工业自动化、环境监视测定、航空航天等领域得到了广泛的应用。

关于电容式压力传感器的焊接方式,常见的包括电阻焊接、超声波焊接和激光焊接等。电阻焊接是通过电流加热焊接点达到熔化状态,以此来实现两个部件的连接。超声波焊接则是利用高频振动产生的热量和压力来熔化材料,实现焊接。而激光焊接则是利用激光束的高能量密度来熔化材料,完成焊接过程。

激光焊接用于电容式压力传感器具有不少优点。它具有焊接速度快、热影响区小、焊接精度高、焊缝美观等特点。能够在较小的区域内实现精确焊接,减少对传感器敏感部件的热损伤,从而有助于保证传感器的性能和稳定能力。但激光焊接设备成本比较高,对焊接工艺参数的控制要求也较为严格。

1. 激光功率:应该要依据传感器的材料、厚度以及焊接要求来精确设定。功率过高可能会引起过度熔化、烧穿和热影响区过大,影响传感器性能;功率过低则可能导致焊接不牢固。

2. 焊接速度:速度的选择要考虑激光功率和材料的热传导特性。速度过快会导致焊接不完全,焊缝强度不足;速度过慢则会引起过热和变形。

3. 焦点位置:焦点位置对焊接质量有重要影响。一般来说,正焦点(焦点在工件表面)适用于薄板焊接,负焦点(焦点在工件表面以下)适用于厚板焊接。

4. 脉冲宽度和频率:对于脉冲激光焊接,脉冲宽度决定了每个脉冲的能量输入,频率则影响焊接的连续性。

5. 保护气体:使用适当的保护气体(如氩气)可以有效的预防焊缝氧化,提高焊接质量。气体流量和吹气角度也需要合理调整。

6. 光斑直径:较小的光斑直径可以在一定程度上完成更精细的焊接,但对焊接位置的准确性要求更高;较大的光斑直径则适用于较大面积的焊接。

在实际应用中,激光焊接机慢慢的变成了压力传感器焊接的主要生产方式之一。为了精确控制这些参数,紫宸激光常常要进行焊接试验和工艺优化,结合焊接后的质量检验(如外观检查、不伤害原有设备的检测等)来确定最佳的工艺参数组合,使其应用到激光焊接机的批量生产中。

*博客内容为网友个人发布,仅代表博主个人自己的观点,如有侵权请联系工作人员删除。