400-000-6066

COPYRIGHT © 2016 爱游戏网页版官方入口 ALL RIGHTS RESERVED|浙ICP备2020032269号|

产品展示

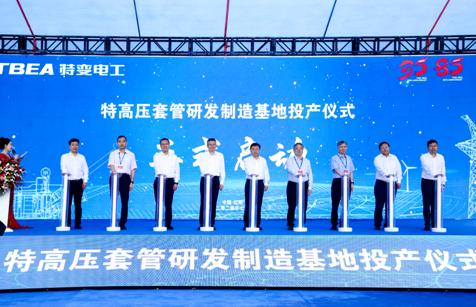

中国质量新闻网讯(乔燕强 佟学博)7月15日上午,“特高压套管研发制造基地投产仪式”在特变电工沈阳变压器集团有限公司举行。该基地投产后,将实现解决“卡脖子”技术的特高压套管产品批量化生产,助推我国输变电产业安全水准不断提升。

特高压套管研发制造基地,由特变电工沈阳变压器集团有限公司的全资子公司——沈阳和新套管有限公司开发建设,总投资6.4亿元,建筑面积2.7万平方米。除了常规产品,该基地将生产±800kV干式直流套管、±1100kV特高压直流套管和1100kV特高压干式交流套管等解决特高压产品组部件“卡脖子”技术的特高压“明星产品”,预计年产4360根,年出售的收益约6亿元。

在我国,特高压电网指1000kV及以上交流电网或±800kV及以上直流电网。要想远距离送电,必然要运用特高压送电技术,一条±800kV特高压直流工程,最远经济送电距离能够达到2500千米以上。但是作为特高压工程所用变压器的重要组部件,±800kV套管一直依赖进口,成为制约我国特高压输电工程建设的短板和瓶颈。

据介绍,2020年1月,在国家电网公司组织的套管技术攻关项目中,沈阳和新套管有限公司承担了特高压直流输电工程用±800kV干式直流套管这一重量级产品的研制任务。经过近一年的努力,首支国产±800kV干式直流套管在2020年12月研制成功,并通过一年的挂网运行得到认可,于2021年12月5日通过了国家级鉴定,主要性能指标达到同种类型的产品国际领先水平,成功跻身高精技术“国家队”。为解决厂房生产及试验能力不够,特高压套管没办法完成批量化生产的问题,2022年4月正式开工建设特高压套管研发制造基地。

现在,走进刚投产的特高压套管研发制造基地,会看到众多科技感十足的智能化装备及数字化系统:金属件机器人三维扫描检测线,可通过智能扫描建模技术,让机器人手持三维激光扫描仪,对产品做全方位立体的尺寸测量;创新研发行业首条套管机器人自动装配生产线,利用条码、RFID、视觉、力觉、机器人及信息化技术,实现兼容607种产品的共线柔性化生产;PLM、MOM等信息化系统的应用,实现了人机料法环的数字化连接,信息流及数据流全面贯通各业务场景。

该基地专门建设了特高压套管车间,配备一条特高压套管装配线、一套特高压套管全自动真空干燥浇注系统和一套特高压套管抽空注油系统,结合一座背景局放小于1pC的特高压套管试验大厅,使得解决“卡脖子”技术的特高压套管实现批量化生产成为现实。

(特变电工特高压套管研发制造基地生产的±800kV干式直流套管,是解决特高压产品组部件“卡脖子”技术的特高压“明星产品”)

此外,特高压套管研发制造基地正在构建一个覆盖全基地的5G专网,用于提升公司在特高压套管方面的协同设计、协同制造、协同服务等方面的能力,预计明年2月建设完成。

“利用专网,基地能轻松实现5G+远程控制、辅助装配、质量控制、仓储管理、远程监造等场景。”沈阳和新套管有限公司总经理王启瑞介绍,拿5G+仓储管理为例,5G网络可以升级现有的智能配送系统,“我们大家可以利用高速网络,对AGV小车设备做低延时操控,调度系统指派适宜的AGV小车快速移动至物料区,通过小车上的工业相机,根据指令对物料进行自动识别并快速转运,减少时间成本,保守估计能节约时间70%左右。”

根据国家“十四五”及未来十年的特高压电网建设规划,每年预计将有至少2条特高压直流项目核准和建设,这在某种程度上预示着,对于国产特高压套管的需求量也将逐渐加大。

“特高压套管技术的进步,与特高压套管研发制造基地的投产,搬掉了困扰我国特高压套管‘技术+生产’两块大石头,我们国产的高压套管也可以越来越好、更快地批量化生产了,这将特高压套管技术的深入发展发挥重要支撑作用。在抢抓‘双碳’机遇的节点上,我们将持续加大科学技术创新投入力度,推动重大技术攻关产品的产学研用,通过自主创新向更深处探索,全方面提升公司在特高压领域的竞争力,为加速推动中国重大装备及高端组部件国产化作出新的、更大的贡献!”特变电工沈阳变压器集团有限公司党委书记、总经理马旭平说。

当天下午还召开了“特高压套管卡脖子核心技术攻关高峰论坛”。论坛上,特变电工沈阳变压器集团有限公司发布了近三年来通过国家级鉴定的30项输变电行业新产品,其中13项达到国际领先水平,其余17项均达到国际领先水平。这些具有典型性、领先性的产品,为推动我们国家输变电产业转型升级和绿色低碳发展、实现产业核心技术自主可控提供了有力保障。